目次

近年、清掃業界は大きな革新に直面しています。レーザー洗浄機は、これらの注目すべき革新の 1 つです。これは、高エネルギーレーザーを使用して基材を傷つけずに汚染物質を除去する、正確で環境に優しい洗浄技術です。ディープクリーニング技術は研磨剤や化学薬品に依存しますが、レーザー洗浄機は非接触式であるため、敏感な表面に最適です。そのため、この投稿では、レーザー洗浄機、その仕組み、主要な要素、ディープクリーニングとの違いなどについて説明することにしました。

レーザー洗浄機とは何ですか?

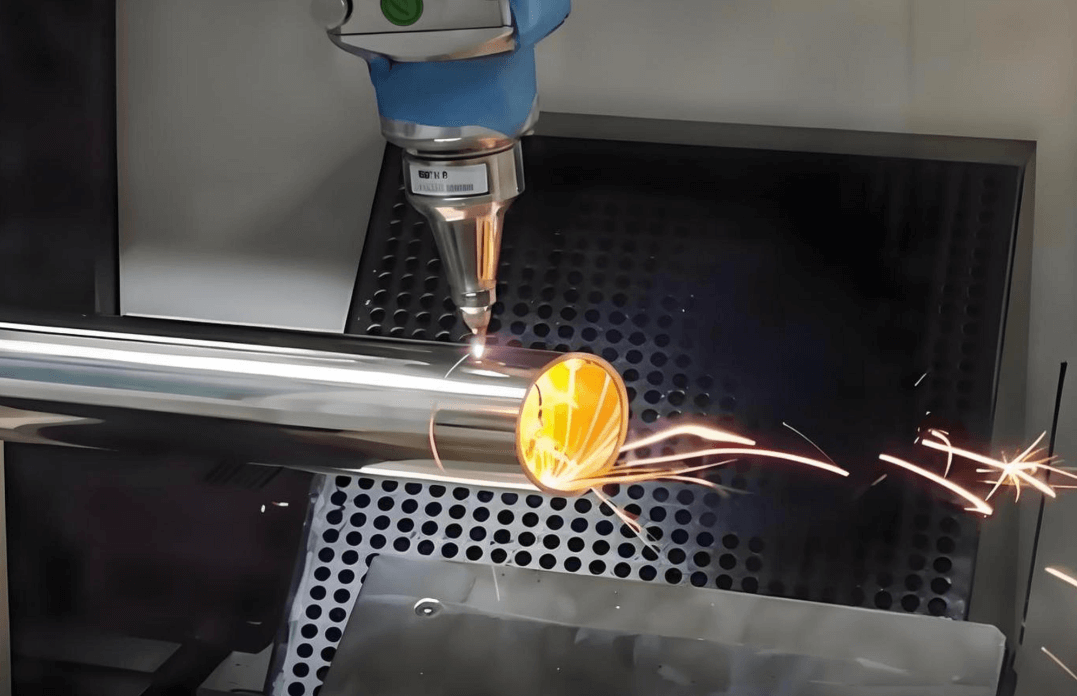

レーザー洗浄機は、レーザー技術を利用してさまざまな表面から汚染物質、酸化物、残留物を除去する高度な機械です。この機械は、下地の素材を傷つけることなくこの洗浄プロセスを実行します。

従来の研磨洗浄技術では、通常、表面が磨耗したり、化学薬品の痕跡が残ったりします。一方、レーザー洗浄機は、高エネルギーのレーザー光線を利用して望ましくない物質を分解し洗浄する非接触で環境に優しいアプローチを提供します。

レーザー洗浄機の主要コンポーネントは次のとおりです。

レーザー光源: ここで高強度の光が生成されます。これにより、汚染物質を狙い撃ちして抽出するために必要なエネルギーが供給され、同時に下にある材料が保護されます。

光学システム: このシステムは、レーザー光線をターゲットに正確に集束させます。これにより、機械の精度と汚染物質除去効果が向上します。

コントロールユニット: このユニットを使用すると、オペレーターはレーザーの出力、速度、フォーカスなどの設定を変更できます。これにより、マシンが材料とアプリケーションに適した最適なパフォーマンスを発揮できるようになります。

レーザー光源が高強度の光線を集中的に放射すると、この光エネルギーが表面の汚染物質と相互作用し、汚染物質を瞬時に加熱、蒸発、または粉塵に分解します。

レーザー洗浄機の重要な利点は、多様な用途への適応性です。金属部品の洗浄、アートワークの修復、さらには溶接や塗装のための表面の準備など、さまざまな用途に使用できます。

化学洗浄プロセスでは、潜在的に有害な廃棄物の処分が必要になります。しかし、レーザー洗浄機には乾式プロセスが採用されており、溶剤や研磨剤が不要です。

さらに、これらのマシンは、隣接する領域に影響を与えることなく汚染物質を選択的に除去できるため、非常に正確です。これは、電子機器や医療機器の製造など、表面の完全性が重要となる業界にとって非常に有益です。

レーザークリーニングはどのように機能しますか?

レーザー洗浄機は、高度に集中した光エネルギーを利用して不要な物質を除去するという、シンプルですが強力な科学的原理に基づいて機能します。これらの機械は、特定の波長のレーザー光線を放射して、錆、汚れ、塗料などの表面汚染物質をターゲットにします。

レーザーのエネルギーは基材ではなく汚染物質に吸収されます。これにより汚染物質が急速に加熱され、急速に蒸発します。汚染物質がほこりや粒子の形で表面から除去されることもあります。

レーザー洗浄プロセスの種類

レーザー洗浄のプロセスは、一般的に次の 2 つのタイプに分類できます。

パルスレーザー洗浄: このプロセスでは、短いエネルギーバーストが間隔を置いて送信されます。これにより、高度な制御が可能になり、基板を損傷するリスクが低減されます。パルスレーザーは、敏感な材料の腐食除去や保全プロジェクトでの繊細な表面の洗浄など、細心の注意を払った洗浄が重要視されるアプリケーションに最適です。

連続波レーザー洗浄: この技術では、レーザーは一定かつ安定したビームを放射します。この方法は、工業環境で重金属などの耐久性の高い表面を高速で洗浄する必要がある場合に、より実用的です。パルス レーザーほど正確ではありませんが、連続波レーザーは、プロセスの速度が優先される場合に非常に効率的なオプションを提供します。

特徴 | パルスレーザー洗浄 | 連続波レーザー洗浄 |

手術 | 短時間のエネルギーの爆発 | 一定の安定したビーム |

コントロール | 高いレベルの制御 | より速いが精度は低い |

最適な用途 | デリケートな表面 | 耐久性のある表面 |

アプリケーション | 敏感な資料、保存 | 産業用清掃 |

主要コンポーネントと操作

前述のように、レーザー洗浄システムには、レーザー光源、光学レンズ、制御システムという、機械が洗浄プロセスを処理できるようにする 3 つの重要なコンポーネントが付属しています。

機械のレーザー光源は光線を生成し、その出力は用途に応じて変化します。通常はワットで測定されます。出力が高いレーザー光源はより瞬時の洗浄を可能にしますが、基材の損傷を防ぐためにより高い精度が要求されることがあります。

これらの機械の光学レンズと照射システムは、レーザー光線を特定の場所に集中させ、精密な洗浄を実現します。最先端のシステムの中には、光線の焦点を調整できるものもあり、広い範囲と複雑な細部の両方を柔軟に洗浄できます。

最後に、制御システムにより、レーザーの出力、速度、焦点を変更できます。最先端のレーザー洗浄機のほとんどはコンピューター化されており、細かい制御と繰り返し性を実現しています。材料の種類と汚染の深さに応じてパラメータを設定できます。

レーザーと材料の相互作用と有効性

レーザー洗浄の最終的な効率は、レーザーと材料の相互作用にかかっています。この点では、レーザーの波長、パルス持続時間、エネルギー密度などの要素が非常に重要です。

たとえば、金属を洗浄する場合、レーザー ビームは酸化層または汚染物質にエネルギーを吸収させます。これにより、それらは蒸発するか表面から分離するまで加熱されます。ただし、非金属材料の場合は、損傷を防ぐために異なる波長またはより低いエネルギー レベルが必要になる場合があります。

他の洗浄技術と比較すると、レーザー洗浄は選択的な洗浄を独自に実現します。精度が高まったため、レーザーは特定の汚染物質のみをターゲットにすることができます。これは、主要部品がプロセスに関与してはならない電子機器や自動車などの業界では顕著な利点です。

安全性と環境上の利点

レーザー洗浄は、その優れた効率性に加え、従来の洗浄方法よりも安全で環境に優しい方法です。

この方法は溶剤や研磨剤を必要としません。そのため、有毒廃棄物を処分する必要がなく、環境への危険性が低減されます。また、レーザー洗浄の非接触性により、作業者の健康リスクが最小限に抑えられ、繊細な表面の完全性が維持されます。

ディープクリーニングとレーザークリーニング

徹底洗浄は、表面から汚染物質を除去するために使用される従来の集中的な技術として知られています。機械的な洗浄、化学処理、研磨材の使用などにより、手の届きにくい表面を徹底的に洗浄します。

この洗浄プロセスは効果的ですが、強力な化学薬品が必要になるため、労働集約的になる場合があります。これは、安全性と環境への懸念につながる可能性があります。工業地帯で強力な洗浄剤によって残された残留物は、特に電子機器や航空宇宙などの繊細な用途では、材料の性能に影響を及ぼすこともあります。

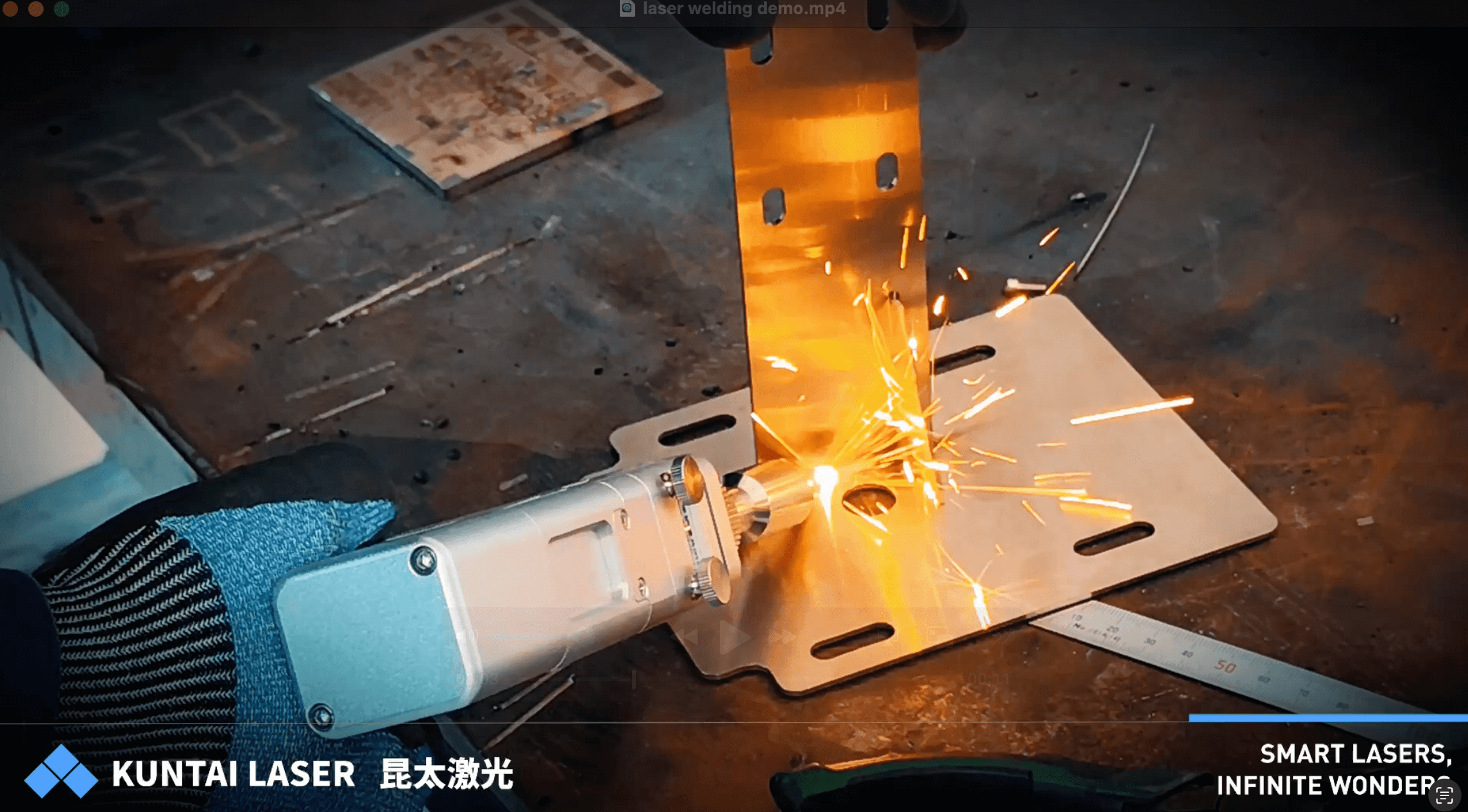

レーザー洗浄は、レーザーエネルギーを使用して非接触で汚染物質を除去する、より高度な技術です。基材にほとんど影響を与えずに、レーザービームを使用して特定の汚染物質をターゲットにします。

今日の産業界では、精度、スピード、環境面での利点から、レーザー洗浄への移行が進んでいます。非接触型であるため、文化遺産、電子機器、複雑な機械部品など、保存が必要な表面に最適です。

とはいえ、以下の表に簡単に示すように、ディープクリーニングとレーザークリーニングをさまざまな特性の観点から比較することができます。

基準 | 徹底洗浄 | レーザー洗浄 |

方法論 | 物理的な洗浄、化学薬品、研磨剤、表面の摩耗 | 非接触レーザービーム、表面損傷の低減 |

材料に対する効果 | 効果的だが複雑な部分は見逃す;残留物は敏感な材料に影響を与える | 非常に正確で、残留物なしで小さな隙間まで届きます。細かい部分に最適です。 |

表面への影響 | 研磨剤や化学薬品は敏感な表面やデリケートな表面を傷つける可能性がある | 基材への影響を最小限に抑え、デリケートな表面を保護します |

用途と適合性 | 製造メンテナンスには一般的ですが、敏感な材料には適していません。 | 精度が求められる業界(航空宇宙、自動車、電子機器など)に適しています。 |

環境と安全 | 化学物質と水、廃棄物の発生、防護服と換気が必要 | 環境に優しいドライプロセス。化学廃棄物がなく、健康と環境のリスクを軽減します。 |

コストと効率 | 初期コストは低いが、人件費や消耗品のせいで長期コストは高くなる | 初期コストは高いが、労働力、ダウンタイム、やり直しの必要性が減り、長期的にはコスト効率が良い |

1. 方法論

徹底的な清掃は、物理的なこすり洗い、化学薬品、研磨剤に依存します。このような方法は表面を徐々に摩耗させ、より労働集約的になります。

一方、レーザー洗浄では、非接触のレーザービームを使用して汚染物質をターゲットにします。これにより、研磨ツールが不要になり、表面損傷のリスクが軽減されます。

2. 材料に対する効果

ディープクリーニングでは徹底的な洗浄が可能ですが、複雑な部分や手の届きにくい場所では洗浄が困難な場合があります。また、残留洗浄剤が敏感な素材に影響を及ぼす可能性があります。

逆に、レーザー洗浄は、細かく繊細な部品に非常に効果的です。精密なレーザービームは、残留物を残さずに小さな隙間にアクセスできるため、きれいな表面が得られます。

3. 表面への影響

徹底洗浄では研磨剤や化学薬品が使用されるため、敏感な素材にダメージを与えたり、繊細な部品に望ましくない摩耗を引き起こしたりする可能性があります。ただし、レーザー洗浄では選択的な洗浄が可能で、ベース素材への影響は無視できるため、保存が必要なアイテムには理想的な選択肢です。

4. 用途と適合性

徹底洗浄は日常的なメンテナンスに広く使用されていますが、レーザー洗浄は残留物を回避できるため、航空宇宙、自動車、電子機器の高感度材料に有効です。

また、レーザー洗浄は非侵襲性のため、芸術や歴史的建造物の保存に最適です。一方で、徹底的な洗浄は表面を侵食する可能性があります。

どちらの方法も機器のメンテナンスに使用されますが、レーザー洗浄の方が安全で迅速です。医療や電子機器の場合、レーザー洗浄の精度は、汚染に敏感な部品にとって不可欠です。医療機器や電子機器には欠かせない、残留物のない表面を実現します。

5. 環境と安全に関する考慮事項

徹底的な清掃には化学薬品、溶剤、水が使われます。作業員や環境に害を及ぼす廃棄物が発生します。この清掃方法では、換気と保護具が一般的に重要です。

一方、レーザー洗浄は化学廃棄物のない乾式プロセスです。より安全で環境に優しいため、健康リスクが低減し、水流出などの二次汚染を防ぎます。

側面 | 徹底洗浄 | レーザー洗浄 |

化学物質の使用 | 化学物質への依存度が高い | 化学薬品は不要 |

廃棄物の発生 | 有害廃棄物を発生する | 化学廃棄物なし |

健康リスク | 保護具、換気が必要 | 健康リスクの軽減 |

環境への影響 | 潜在的な汚染 | 環境に優しいプロセス |

6. コストと効率

徹底的な清掃は、一般的に初期費用が低く抑えられます。しかし、人件費、時間、消耗品の費用がかかるため、長期的にはコストが高くなる可能性があります。

繰り返しになりますが、レーザー洗浄は、最初は高価ですが、長期的には工業用途ではより費用対効果が高くなります。これは主に、労力とダウンタイムが削減され、やり直しの必要性がなくなるためです。

仕上げにおけるレーザー洗浄の役割

レーザー洗浄は仕上げに重要な役割を果たします。その理由を見てみましょう。

最終仕上げに精度を加える

これは、表面の精製が不可欠な用途で特に有益です。たとえば、金属加工や電子機器では、部品が製造され、徹底的に洗浄された後、レーザー洗浄によって微細酸化層や残留粒子を除去し、部品をコーティング、溶接、またはさらなる処理に備えることができます。

レーザー洗浄は精度が高いため、基材に影響を与えることなく微細な汚染物質をターゲットにすることができます。従来の洗浄方法では実現が難しい、完璧な仕上がりを実現できます。

耐久性とパフォーマンスの向上

仕上げ段階でレーザー洗浄を行うと、製品の耐久性と性能が向上します。航空宇宙、自動車、医療機器などの業界では、わずかな汚染でも時間の経過とともに腐食、接着不良、または故障につながる可能性があります。仕上げ段階でレーザー洗浄を行うと、メーカーはすべての残留物を除去し、部品の寿命を延ばすことができます。

たとえば、レーザー洗浄により、接着剤やコーティング剤が適切に接着できるように金属表面を準備できます。これにより、コーティング剤の接着性が向上し、コーティング剤の持続期間が長くなるため、メンテナンスの負担が軽減され、コンポーネントの寿命が長くなります。

保護コーティングのための表面処理

レーザー洗浄は、保護コーティングを施すための表面の準備にも役立ちます。塗料、粉体塗装、その他の保護層を塗布する際、均一で長持ちする塗布には表面を清潔に保つことが重要です。レーザー洗浄は、油、錆、微細な破片を除去することでこれを実現します。

過酷な条件下で保護コーティングが不可欠な自動車および航空宇宙分野では、レーザー洗浄によりコーティングが適切に接着されます。これにより、剥がれや欠けが発生する可能性が減ります。最終的には、コーティングにより部品を摩耗、湿気、腐食から適切に保護できるようになります。

ハイエンドアプリケーション向けの美観の改良

高級自動車やハイエンドの電子機器など、外観を重視する業界では、仕上げ段階でレーザー洗浄を行うことで、磨き上げた外観を実現できます。従来の洗浄後に残った小さな欠陥をすべて除去し、表面を完璧な状態にして展示できる状態にします。その結果、最終製品の全体的な美観と魅力が向上します。

最後の言葉

レーザー洗浄は、従来の徹底洗浄方法に代わる、最先端の効果的で環境に優しい方法です。高エネルギーのレーザー ビームを利用して、基材にほとんど影響を与えずに汚染物質を除去します。

この洗浄技術は、精度と耐久性を重視する業界で評判を得ています。レーザー洗浄は、ディープクリーニングと比較して、表面がよりきれいになり、長期的なコストが削減され、環境への危険性が最小限に抑えられます。

保護コーティング用に表面を準備する場合も、高級品用途で美観を洗練する場合も、レーザー洗浄は必要な価値のある洗浄技術です。残留物のない磨き仕上げを実現できるため、さまざまな分野で耐久性の高い生産を行うための最適な選択肢となります。